ساخت مداد چگونه انجام میشود؟

مداد چگونه درست می شود؟ ساخت مداد در کارخانههایی انجام میشود که قادر به کار با مقدار زیادی چوب، گرافیت و خاک رس هستند. این مواد روی خط مونتاژ قرار میگیرند و با کمک ماشین آلاتی مانند ارههای مکانیکی، رنگ پاشها و کورههای بزرگ به مداد تبدیل میشوند.

پوشش چوبی مدادها معمولا از چوب درخت سدر میباشد که به صورت ورقهایی بریده و یک قسمت آنها به چسب آغشته شده و در انواع و سایزهای مختلف به عنوان پوشش مغز مدادها قرار میگیرد که اضافات آنها بریده میشود، همچنین جهت دوام و زیبایی بر روی آنها از رنگ استفاده میشود.

مراحل ساخت مداد در کارخانه

مرحله اول: ساخت مغزی مداد

مهم ترین گام در ساخت یک مداد، ساخت مغزی یا هسته مداد است. گرافیت با خاک رس مخلوط میشود، اگر در مخلوط گرافیت بیشتر باشد، مداد نرمتر شده و نوشتن با آن آسان تر است. در کل این مغزیها به روش بیلت سازی و اکستروژن به صورت رشته های بلند تولید میشود و پس از خشک شدن، در کوره با دمای حدود 815 درجه سانتیگراد پخته شده و داخل حمام روغن میشوند و مغزی آماده استفاده در مداد میشود.

مرحله دوم: برش چوب

چوب مداد باید به اندازه کافی نرم باشد تا تیز شود، اما نه آنقدر نرم که خم شود. برای دستیابی به این هدف، چوب را در کارخانههای چوب بری به شکل مربع برش میدهند. سپس هر تخته قبل از ارسال به کارخانه در یک کوره قرار میگیرد. این امر به چوب اندازه و رطوبت یکنواخت میدهد و در نهایت مونتاژ مداد را بعدا آسان میکند.

مرحله سوم: ایجاد شیار در چوب

هنگامی که کارخانهها ذخایر چوب را دریافت کردند، آنرا برای تولید روی خط مونتاژ قرار میدهند. مرحله اول آغشته کردن صفحات با موم و روغن است. سپس صفحات از زیر یک چرخ برش بزرگ عبور میدهند که شیارهایی را در امتداد لبهها ایجاد میکند. این شیارها در نهایت مغزی گرافیت را در جای خود نگه میدارند.

مرحله چهارم: پر کردن شیارها با چسب

شیارها با یک چسب الاستیک مخصوص پر میشوند که به عنوان یک بالشتک برای گرافیت عمل میکند. بدون این چسب، گرافیت پتانسیل شکستن قبل از اتمام مداد را دارد.

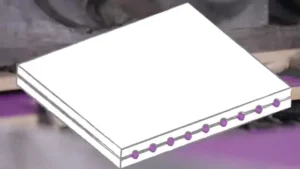

مرحله پنجم: تهیه ساندویچ گرافیت و چوب

یک ربات خودکار، مغزی مداد را با چسب داخل صفحه چوب قرار میدهد، آن تخته چوب را برمیگرداند و سپس یک تکه چوب دیگر را روی آن قرار میدهد که به اصطلاح ساندویچ مداد ساخته میشود.

مرحله ششم: فشرده سازی ساندویچ

یک پرس مکانیزه “ساندویچ” را با نیروی بیش از 9000 نیوتون پرس میکند. صفحههای چوب فشرده میشوند و چسب در زمان ویژهای خشک میشود.

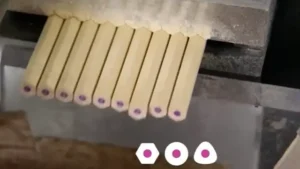

مرحله هفتم: برش ساندویچ به صورت مداد

حدود یک ساعت طول میکشد تا چسب خشک شود. پس از آن، “ساندویچ ها” برای برش دادن به شکل مداد آماده هستند. برای شکل دادن به مدادها به شکل مثلثی، شش ضلعی یا دایروی از کاتر چرخشی سریع استفاده میشود در این بخش، مدادها از ساندویچ به قطعات جداگانه بریده میشوند. هر مداد دارای نقص دور انداخته میشود.

مرحله هشتم: اعمال دوش لاکی یا حمام رنگ

مدادها داخل دستگاه رنگپاش میروند که روی آنها لاک یا رنگ ویژه اسپری میشود. هر مداد بسته به کیفیت، براقیت و رنگ مورد نظر با 4 تا 10 لایه لاک پوشانده میشود.

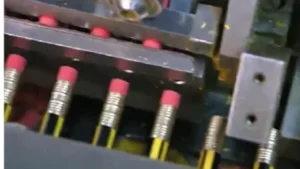

مرحله نهم: افزودن پاک کن به انتهای مداد

در مورد مدادهایی که در انتهای خود پاکن دارند، در این مرحله فرول یا حلقه فلزی و پاک کن لاستیکی به بالای مداد اضافه میشود.

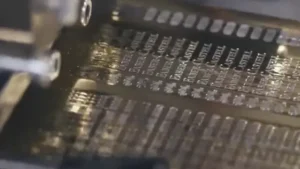

مرحله دهم: چاپ تصویر یا متن

بیشتر مدادها یک لوگو یا متن روی بدنه خود دارند، که میتواند شامل «HB» یا سایر درجهها که برای درجهبندی مغزی گرافیتی استفاده میشود، نام شرکت سازنده مدادها و هر طرح و پیام دیگری باشد. این فرآیند با استفاده از چاپ طلاکوب انجام میشود.

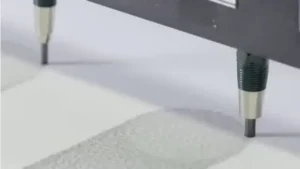

مرحله یازدهم: تراش نوک مدادها

با عبور سر مدادها تحت زاویه مشخص روی یک سنگ دوّار، مدادها تراش و قابل استفاده میشوند.

مرحله دوازدهم: کنترل کیفیت

کیفیت مدادهای تولید شده از لحاظ مختلف سنجیده میشود.

مرحله سیزدهم: بسته بندی

در نهایت مدادهای زیبا آماده برای تراشیدن است! تمام مدادهای ساخت کارخانه بسته بندی میشوند. سپس این مدادها خریداری شده و از آنها در خانه، مدرسه، محل کار و هر جای دیگری استفاده میشود.